400-029-0512

- 首頁

-

產(chǎn)品與服務

- 產(chǎn)品與服務

- 解決方案

-

客戶案例

- 客戶案例

- 新聞資訊

- 智造百科

- 關(guān)于微締

- 聯(lián)系我們

隨著全球經(jīng)濟一體化的不斷加劇,中國作為一個制造業(yè)大國,在電子行業(yè)領(lǐng)域取得了很大的突破,隨著企業(yè)規(guī)模和數(shù)量的不斷增加,成本壓力增加、產(chǎn)品生命周期縮短、設(shè)備日益復雜且缺少透明度等都成為當今世界電子制造業(yè)競爭的重要因素。

傳統(tǒng)電子行業(yè)的現(xiàn)狀:

(1)生產(chǎn)效率低下;

(2)人力資本過多,企業(yè)招工困難;

(3)生產(chǎn)設(shè)備無法聯(lián)機;

(4)ERP無法與生產(chǎn)數(shù)據(jù)動態(tài)連接;

(5)復雜的工程文件制作、執(zhí)行困惑;

(6)Feeder管控不系統(tǒng)化;

(7)常出現(xiàn)錯料的重大質(zhì)量事故;

(8)現(xiàn)場庫存成本居高不下;

(9)無法實現(xiàn)工單物料盤點;

(10)無法有效實現(xiàn)可追溯性;

競爭的白熱化,緊縮的產(chǎn)品利潤,產(chǎn)品質(zhì)量的安全保障,越來越苛刻的法規(guī)要求和全球化的市場與品牌維持的重要性對電子裝配行業(yè)的企業(yè)提出了更高的要求,事實證明,實施MES將是企業(yè)很好的出路。

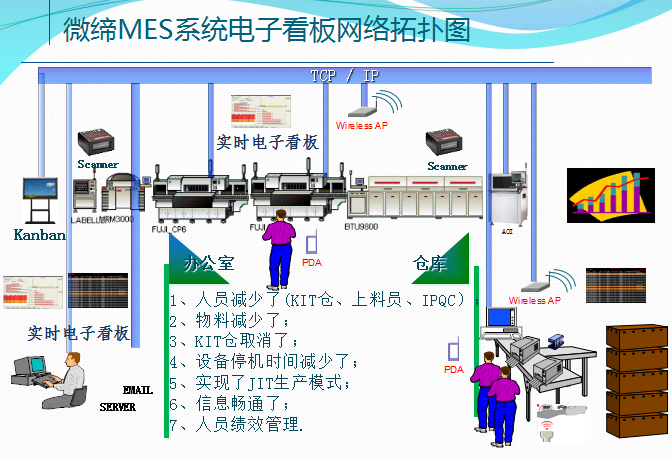

微締電子行業(yè)MES利用條碼掃描技術(shù)、數(shù)字連接終端、設(shè)備芯片存儲、RFID等自動化數(shù)據(jù)采集手段,實施獲取生產(chǎn)現(xiàn)場在制品、物料與制造過程中的品質(zhì)信息。建立集成的生產(chǎn)現(xiàn)場控制與品質(zhì)管理平臺和完善的生產(chǎn)過程數(shù)據(jù)庫,從而滿足企業(yè)對生產(chǎn)過程的實時監(jiān)控與全面追溯需求,并通過質(zhì)量管理和售后服務,幫助企業(yè)不斷改善產(chǎn)品品質(zhì),從而達到企業(yè)持續(xù)提升客戶滿意度的需求。

微締生產(chǎn)制造執(zhí)行系統(tǒng)是電子行業(yè)中用于全球生產(chǎn)和工藝優(yōu)化的領(lǐng)先MES工具,幫助電子企業(yè)實現(xiàn)透明的制造過程。它提供靈活的標準組件和靈活的客戶化定制來完成基本功能,并且能夠為個別系統(tǒng)的特殊需求提供定制化的開放平臺。

所有組件符合ISA標準,正是由于它們的模塊化結(jié)構(gòu)體系,這些組件使用其標準化接口不僅能夠與ERP系統(tǒng)通訊,還能夠與其他制造商的應用程序通訊。 條碼掃描、無紙化倉庫作業(yè),減少了人工錯誤。移動掃描成品、原材料的條碼標識,完成了倉庫出、入、盤等作業(yè)。作業(yè)完畢后上傳到ERP系統(tǒng),直接生成ERP作業(yè)單據(jù),更新ERP庫存數(shù)據(jù)。執(zhí)行控制下的倉庫作業(yè)再將ERP作業(yè)通知分解為倉庫作業(yè)任務,以任務形式下載至執(zhí)行人。

產(chǎn)品追蹤,前追后溯

條碼標識產(chǎn)品,跟蹤關(guān)鍵部件和成品的流向,建立產(chǎn)品制造檔案。按條碼流水號瞬間追溯產(chǎn)品配置、供應來源、供應批次、生產(chǎn)計劃、質(zhì)檢狀況的信息。

車間數(shù)據(jù)采集管理

通過多種方式,采集關(guān)鍵物料、檢測結(jié)果、測試數(shù)據(jù)、維修情況、抽檢情況、重工情況等信息,用于產(chǎn)品全程追溯,采集的方式有:終端采集;數(shù)據(jù)文件手動導入;工單脫離信息;備料信息;上料信息;下料信息;良品/不良品信息;測試數(shù)據(jù)信息;維修情況信息;重工情況信息;序號轉(zhuǎn)換信息;軟件版本信息;包裝信息;老化信息;入庫信息;出貨信息等。

質(zhì)量管理

從車間自動收集數(shù)據(jù)可以實現(xiàn)對趨勢的實時監(jiān)視。如果通過率下降到可以接受的極限以下,系統(tǒng)發(fā)出報警,并發(fā)出通知,從而實現(xiàn)工藝管理。功能強大的柏拉圖報告功能可以實現(xiàn)根本原因分析,避免對工藝缺陷的臆測。